工业互联网的基石 工业控制与互联网信息服务的深度融合

工业互联网作为新一代信息技术与制造业深度融合的产物,其核心在于实现物理世界与数字世界的全面连接与智能交互。在这一宏大体系中,工业控制(Operational Technology, OT)与互联网信息服务(Information Technology, IT)构成了不可或缺、相互依存的两大支柱。可以说,工业互联网的实现与深化,离不开两者的紧密融合。

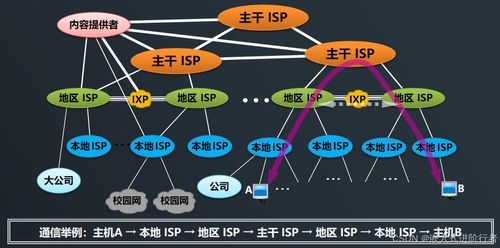

工业控制是工业互联网的物理执行与感知基础。传统的工业控制系统(如PLC、DCS、SCADA等)负责对生产设备、工艺流程进行实时、精确的监测与控制,确保生产的稳定性、安全性与效率。它们是工厂的“神经末梢”和“手脚”,直接与物理实体(机器、传感器、执行器)交互,采集温度、压力、流量、转速等海量实时数据,并执行控制指令。没有坚实、可靠、高响应的工业控制底层,工业互联网就失去了连接和作用的物理对象,成为无源之水、无本之木。工业互联网的“数据驱动”和“智能优化”愿景,其源头活水正是来自工业控制系统所生成的实时、高保真数据流。

互联网信息服务是工业互联网的数据价值赋能与协同中枢。以云计算、大数据、人工智能、物联网平台为代表的IT技术,为工业海量数据的汇聚、存储、处理、分析与应用提供了强大的平台和能力。它扮演着“大脑”和“神经网络”的角色:

- 数据集成与处理:将来自不同协议、不同厂商、不同时期的OT层数据,进行标准化采集、清洗、整合,打破“数据孤岛”。

- 深度分析与智能决策:运用大数据分析和AI算法,从数据中挖掘设备健康状态预测、工艺参数优化、能效分析、质量缺陷溯源等洞察,并将优化后的决策模型或指令反馈给OT层。

- 资源协同与模式创新:通过互联网平台,实现跨企业、跨产业链的设计协同、供应链优化、远程运维、按需制造等新型服务模式,提升整体资源配置效率。

二者的关系并非简单叠加,而是深度融合与双向赋能:

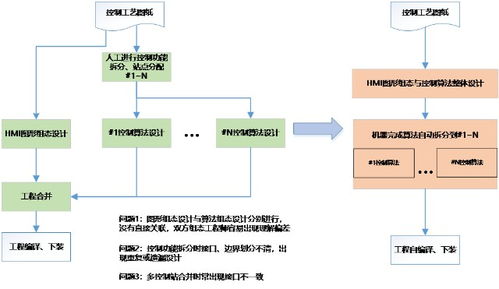

- IT赋能OT,实现智能化:IT技术为传统的“黑盒式”、封闭的工业控制系统注入了数据分析与智能决策能力,使其从单纯的自动化控制,升级为具备自感知、自分析、自决策、自执行的智能系统。例如,预测性维护就是将IT侧的AI分析模型与OT侧的设备实时数据结合,提前预警故障。

- OT反哺IT,确保落地价值:IT方案的设计与优化必须深刻理解OT领域的专业知识、工艺逻辑和安全要求。脱离实际工业场景和物理约束的IT方案是空洞的。OT层的精准数据和反馈是验证和迭代IT模型、确保其产生实际经济效益的关键。

- 安全一体化:工业互联网的安全是OT安全与IT安全的融合挑战。需要将IT领域的网络安全防护手段(如防火墙、入侵检测)与OT领域的功能安全、实时性要求相结合,构建一体化的纵深防御体系。

因此,结论是清晰的:工业控制(OT)构成了工业互联网的“躯干”与“感官”,负责精准执行与数据采集;互联网信息服务(IT)构成了工业互联网的“大脑”与“循环系统”,负责智能决策与价值协同。 两者如同DNA的双螺旋结构,相互缠绕、彼此支撑。任何一方的缺失或薄弱,都会导致工业互联网成为“跛足巨人”——要么缺乏智能分析与广域协同的能力(仅有OT),要么脱离工业实际、无法作用于物理生产(仅有IT)。只有推动OT与IT从技术、数据、流程、组织乃至文化上的深度融合,才能真正释放工业互联网在提质、降本、增效、创新等方面的巨大潜能,驱动制造业迈向数字化、网络化、智能化的新阶段。

如若转载,请注明出处:http://www.fastuniapp.com/product/34.html

更新时间:2026-02-25 06:50:05